Laserhärten

Das Verfahren Laserhärten funktioniert grundsätzlich wie alle anderen Härteverfahren: eine Randschicht wird bis unter die Schmelztemperatur erwärmt und danach schnell abgekühlt. Dadurch kommt es zu Spannungen im Gefüge, was die Härtesteigerung begründet. Während bei herkömmlichen Verfahren die Abschreckung in einem Öl- oder Wasserbad erfolgt, nutzt man beim Laserhärten die Selbstabschreckung des Bauteiles. Die Technologie ermöglich es somit, auch extrem dünne (<5µm) Randschichten zu härten. Hier spricht man von Laser-Schockhärten, da die Aufheiz- und Abkühlzeit innerhalb weniger Millisekunden liegt. Dieser Prozess kommt vor allem bei sehr dünnen Bauteilen, wie z. B. Messerklingen zum Einsatz.

Anwendungsgebiete des Laserhärtens

Das Verfahren hat sich vor allem im Formenbau etabliert. Durch neue Laser und Härtetechniken hat sich das Anwendungsgebiet, vor allem im Bereich partielles Mikrohärten, erweitert. Aus technologischen Gründen oder um Kosten zu sparen werden heute viele Bauteile partiell gehärtet. Das bedeutet, dass eine verschleißfeste Zone nur noch dort generiert wird, wo sie benötigt wird.

Vorteile des Laserhärtens

-

/ Das Laserhärten ermöglicht es, Metallen gezielt partiell eine höhere Verschleißbeständigkeit zu geben.

-

/ Die Härtung erfolgt ausschließlich dort, wo sie wirklich benötigt wird.

-

/ Das Laserhärten ist sehr wirtschaftlich und kann individuell eingesetzt werden.

-

/ Beim Schockhärten von dünnen Schichten kann sogar die Oberflächeneingenschaft verändert werden. Somit ändert sich nicht nur das Verschleißverhalten positiv, sondern bspw. auch das Benetzungsverhalten oder die Gleiteigenschaften.

-

/ Zeit- und Kostenersparnis: für das Laserhärten werden keine zusätzlichen Medien benötigt wie etwa zur Prozessführung und auch nicht zum Abschrecken, dem eigentlichen Härtevorgang;

-

/ Es können komplexe Bauteile in 3D oder rotationssymmetrisch bearbeitet werden.

Techniken des Laserhärtens

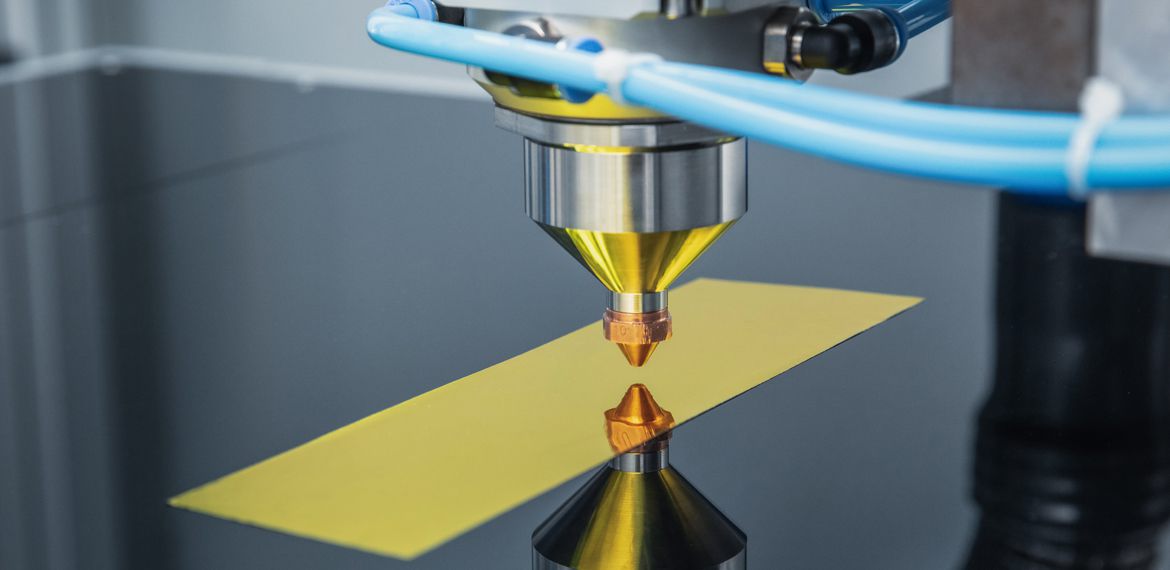

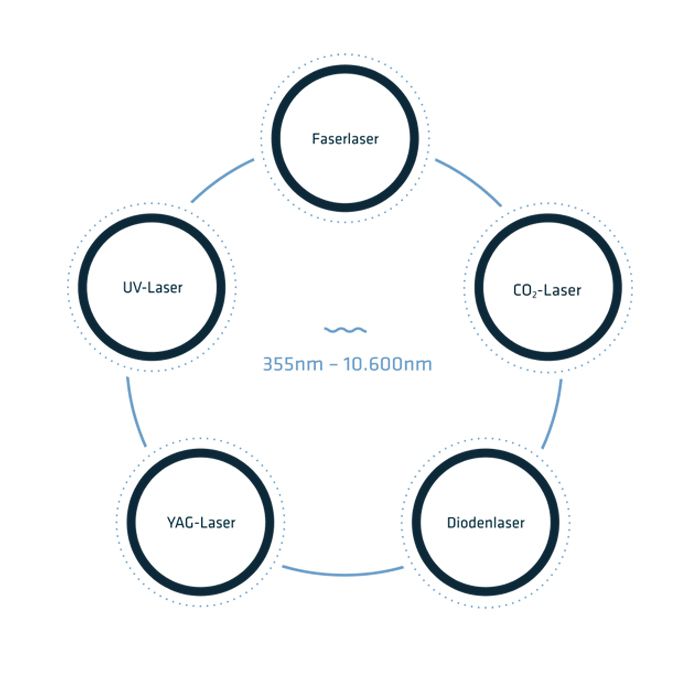

Beim Laserhärten gibt es verschiedene Varianten. Zum Einsatz kommen Faserlaser im kontinuierlichen als auch im gepulsten Betriebsmodus. Zudem arbeiten wir mit Diodenlasern, wobei es hier gerade beim Konturhärten unzählige Möglichkeiten der Strahlformung hinsichtlich der Härteaufgabe gibt.

Laserkonturhärten

Für das Laserkonturhärten gibt es spezielle, strahlformende Härteoptiken, meist in Verbindung mit einem Pyrometer zur Prozesssteuerung. Bei diesen Optiken kann der Laserstrahl linien- oder rechteckförmig abgebildet werden, um bspw. größere Flächen zu härten oder punktförmig für filigrane Härtezonen. Diese Optiken werden vorwiegend mittels Roboter oder Achssysteme über die zu bearbeitende Stelle geführt. Das Konturhärten läuft vergleichsweise langsam ab und wird bei großen Bauteilen wie Spritzgussformen oder Zahnrädern eingesetzt. Über das Pyrometer wird die Temperatur an der Werkstückoberfläche kontinuierlich gemessen und entsprechend die Laserleistung geregelt, sodass eine konstante Einhärtetiefe gewährleistet ist. Mit diesem Verfahren sind Einhärtetiefen von mehreren Millimetern möglich.

Quasi-Simultan-Härten

Beim Quasi-Simultan-Härten kommt eine Laserquelle in Verbindung mit einem Laserscansystem zum Einsatz. Über das Scansystem kann der Laserstrahl so schnell bewegt werden, dass ein gleichzeitiges Aufheizen einer Kontur möglich wird. Dadurch können gezielt Konturen in sehr kurzer Zeit lasergehärtet werden. Dieses Verfahren kommt bei vergleichsweisen kleinen Bauteilen zum Einsatz und erreicht Einhärtetiefen von wenigen Zehntel Millimetern.

Laserschockhärten / Lasermikrohärten

Das Laserschockhärten eignet sich besonders für das Härten von sehr dünnen Randschichten bis maximal 20 µm. Daher findet dieses Verfahren auch weitestgehend bei sehr kleinen oder dünnen Bauteilen Anwendung. Beim Laserschockhärten wird vorwiegend mit gepulster Laserstrahlung gearbeitet, wobei die oberflächennahen Aufheizraten und auch die Abkühlung sehr hoch ist. Die bearbeitete Stelle hat nach der Behandlung nahezu Raumtemperatur und das Bauteil kann sofort weiterverarbeitet werden. Dieses Verfahren eignet sich insbesondere zum Härten von Messerklingen, Rakeln oder filigranen Bauteilen für die Textilindustrie wie bspw. Filznadeln.

Laserhärten in der prozessfabrik

Produktion

Die prozessfabrik hat sich auf das Mikrohärten / Schockhärten spezialisiert. Wir beherrschen alle etablierten Techniken und bieten im Bereich der Lohnfertigung alle Varianten des Laserhärtens an. Gerne übernehmen wir die Laserbearbeitung für Sie in Dienstleistung.

Entwicklung

Im Bereich Prozessentwicklung gehen wir ganz auf unsere Kundenanforderungen ein und bieten alle zur Verfügung stehenden Methoden des Laserhärtens an. Mit unserem umfangreichen Equipment und unserem fundierten Know-how im Bereich Strahl-Stoff-Wechselwirkung können wir Ihre Bauteil- und Materialanforderungen gezielt berücksichtigen und auf individuelle Ansprüche an Geometrie, Fertigungsumgebung, Durchsatz und Handling reagieren. Somit sind wir in der Lage, entsprechende Aufgabenstellungen zu lösen.

Unsere Ausstattung und Kapazität beim Laserhärten

Uns steht entsprechendes Equipment wie Faserlaser und Diodenlaser in Kombination mit Handlingsystemen zur Verfügung. Damit können wir individuell auf Ihre Anforderungen eingehen und das bestmögliche Ergebnis erzielen. Im Multi-KW-Bereich kooperieren wir mit Laserherstellern und können Ihren Prozess auch dort vor Ort im Labor entwickeln. Im Dienstleistungsbereich fertigen wir von kleinen Losgrößen bis hin zu Großserien.

Unser Service

Entwicklung und Produktion arbeiten bei uns Hand in Hand. Gerne begleiten wir Ihr Projekt, überprüfen die Machbarkeit und führen erste Laserversuche durch. Abgestimmt auf Ihre Anforderungen entwickeln wir individuelle Lösungsmöglichkeiten für Ihre Anwendung und machen Ihren Laserprozess produktionsreif. Unsere pfB-Methode garantiert Ihnen einen konsequenten Ablauf für die erfolgreiche Umsetzung Ihres Projekts und ermöglicht Ihnen zeitgleich individuelle Optionen. So können wir zum Beispiel Ihren Laserprozess erfolgreich integrieren oder Ihnen mit unserer eigenen Laserfabrik einen starken und zuverlässigen Produktionspartner für eine Lohnfertigung zur Seite stellen.

Starten Sie mit Ihrer individuellen Projekt- oder Produktionsanfrage.

Laserhärten in der Praxis

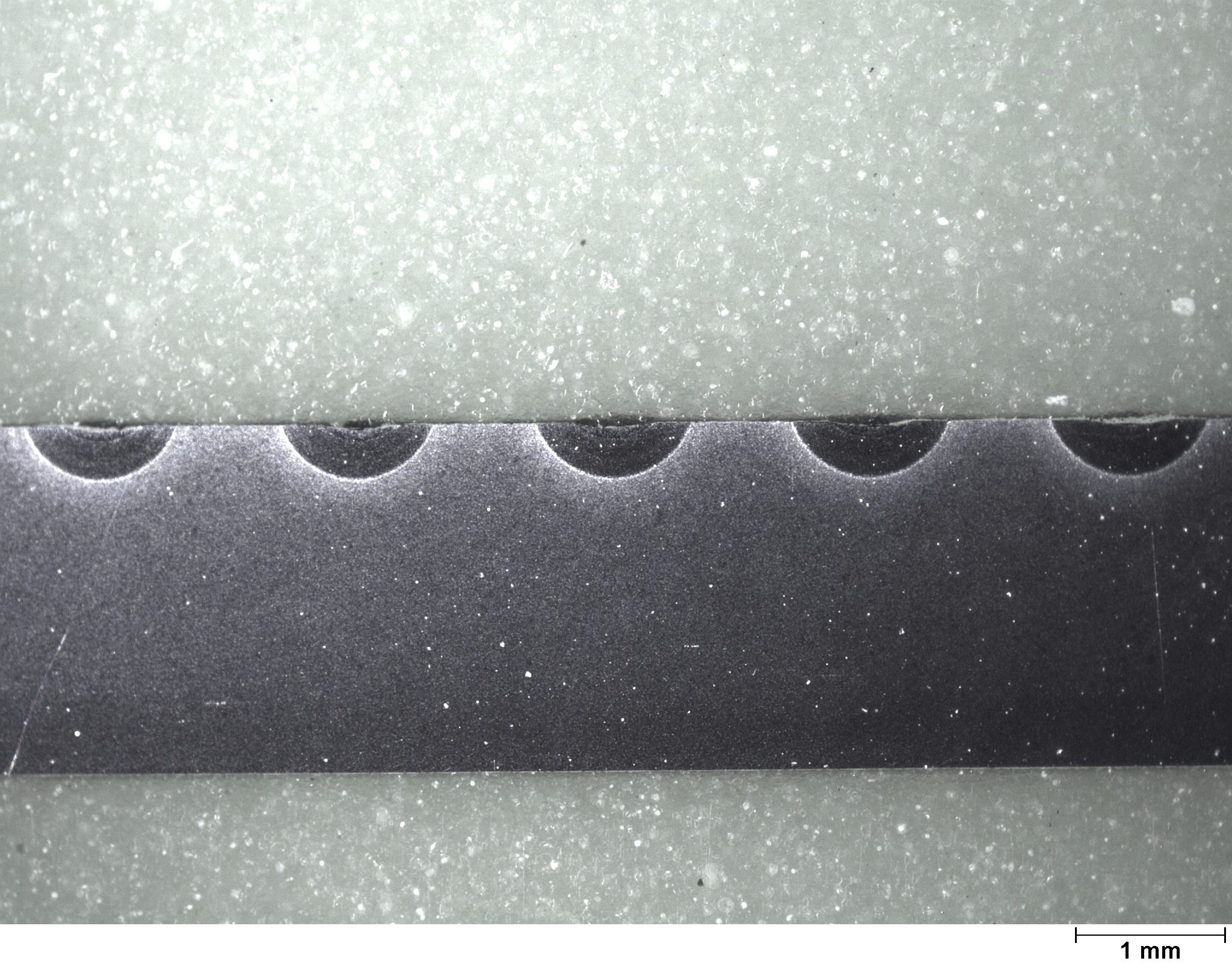

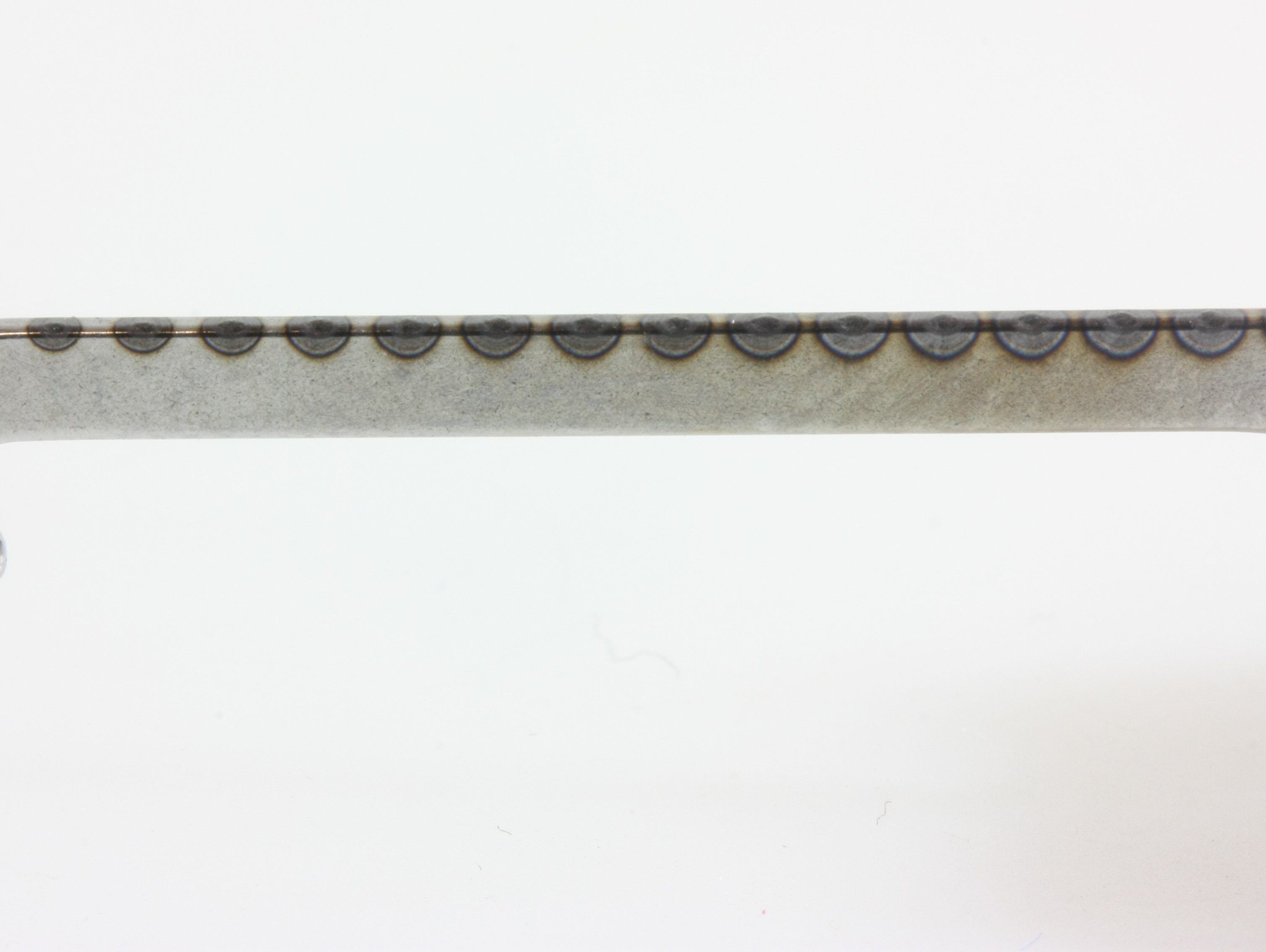

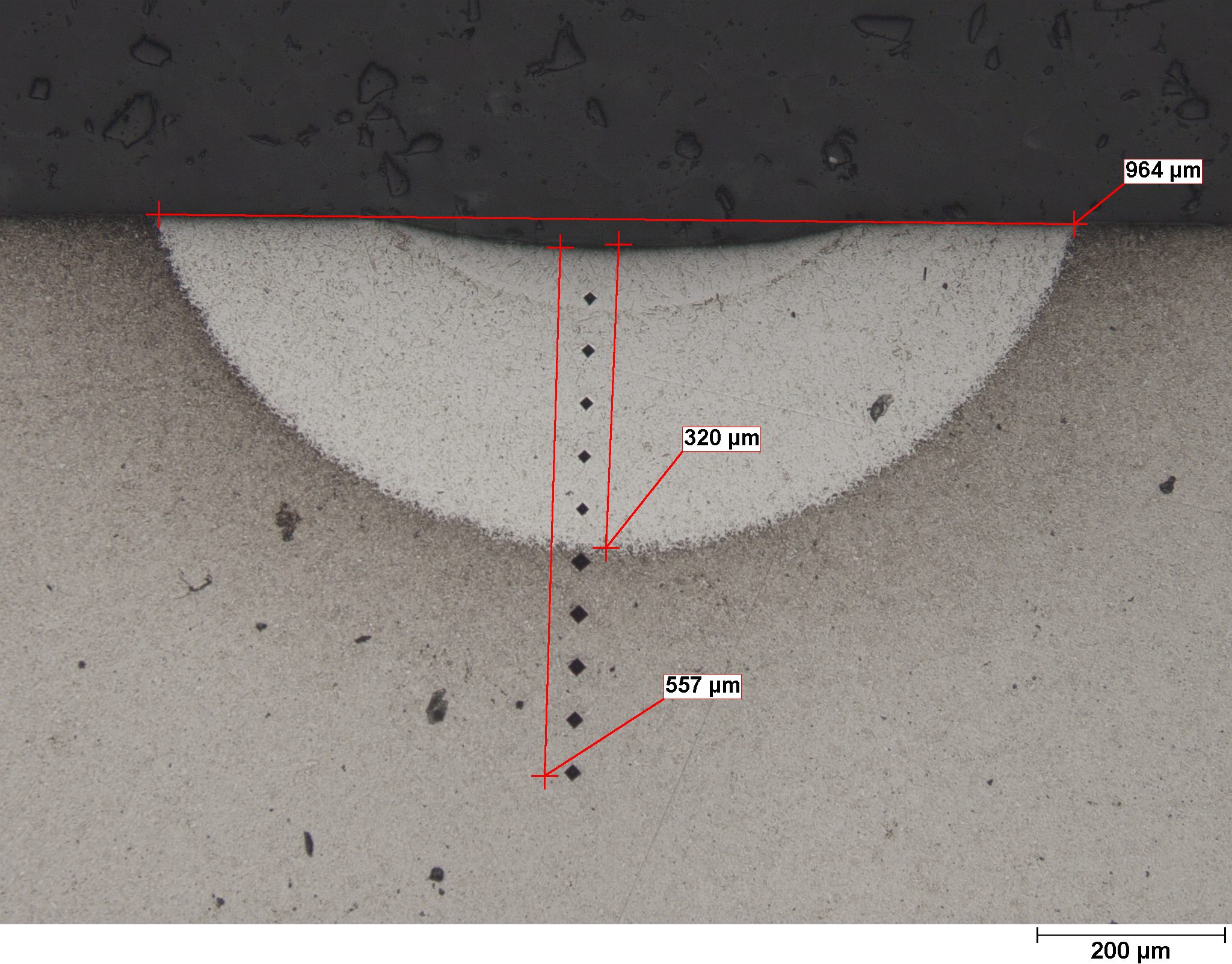

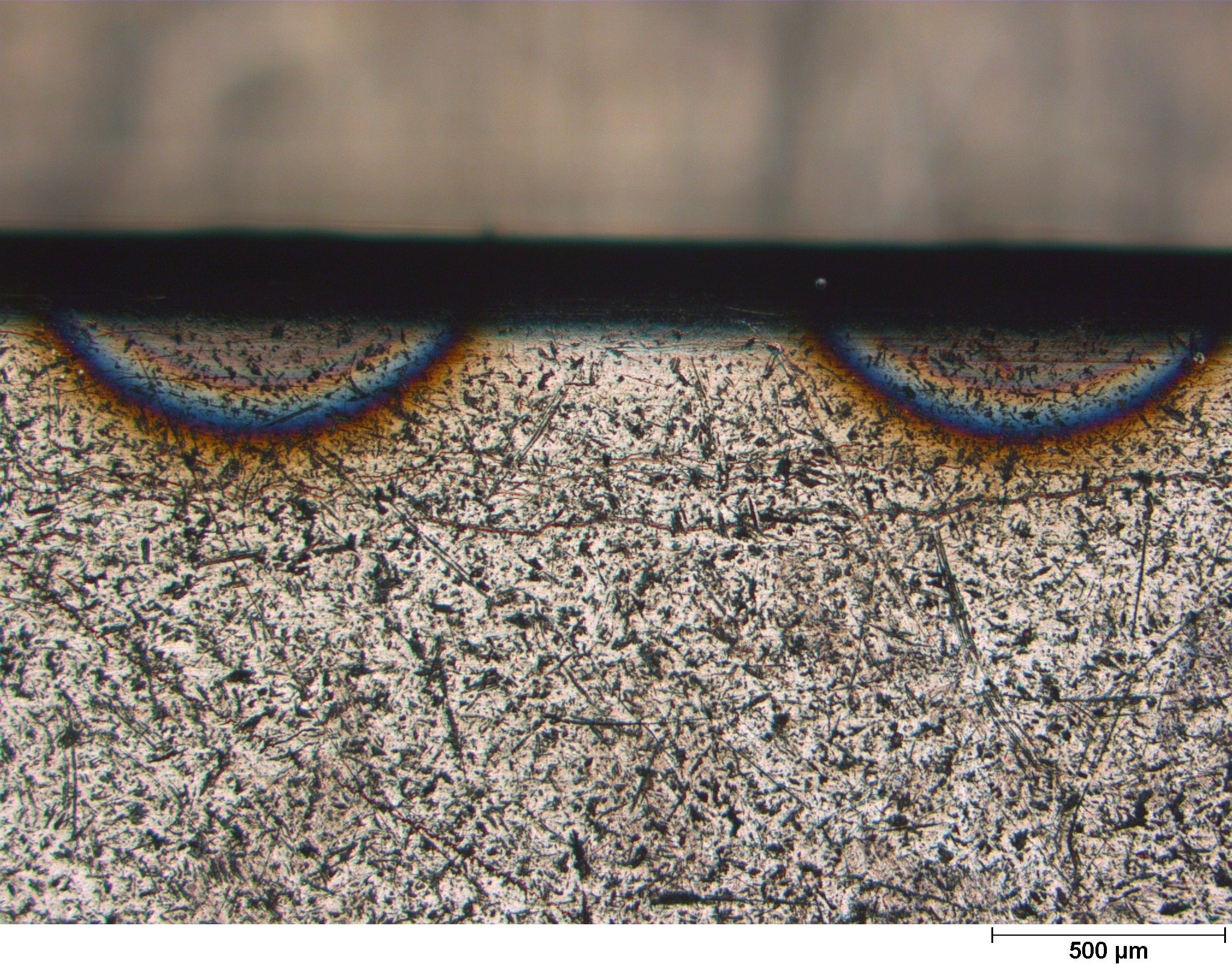

Partielle Mikrohärtungen

Hier sehen Sie ein Beispiel einer selektiven Mikrohärtung eines Kohlenstoffstahls. Die Bearbeitung erfolgte mit einem Diodenlasersystem. Bei einer Grundhärte von 500 HV wurde die Härte in den bearbeiteten Bereichen um das Doppelte gesteigert, bis 1000 HV. Anhand der Härteeindrücke ist diese Steigerung deutlich sichtbar. Neben der Bearbeitung verfügen wir durch unsere Partner auch über die Möglichkeit, die Ergebnisse metallographisch zu analysieren. Somit sind kurze Entwicklungszeiten in Verbindung mit einem optimalen Ergebnis möglich.